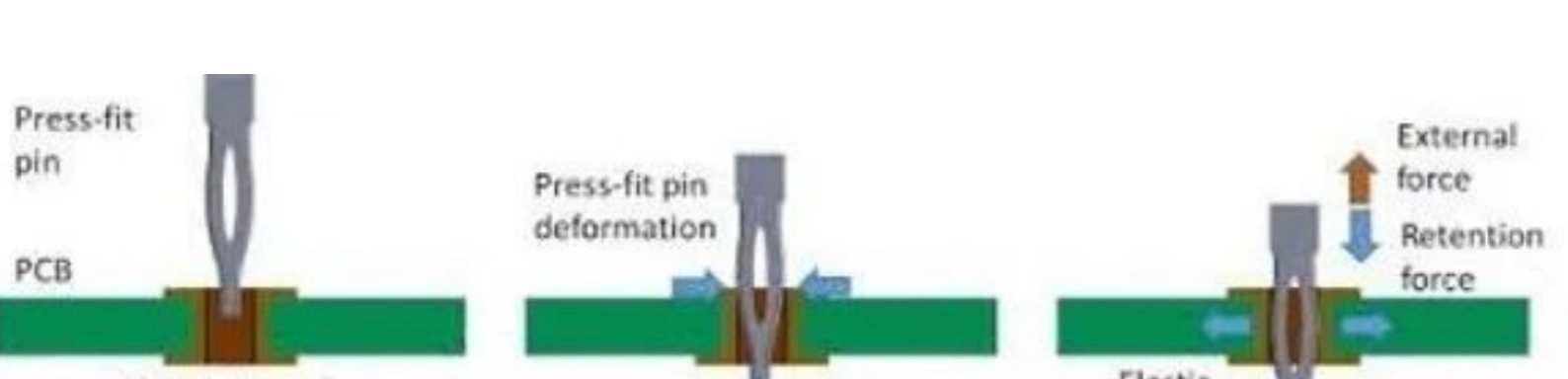

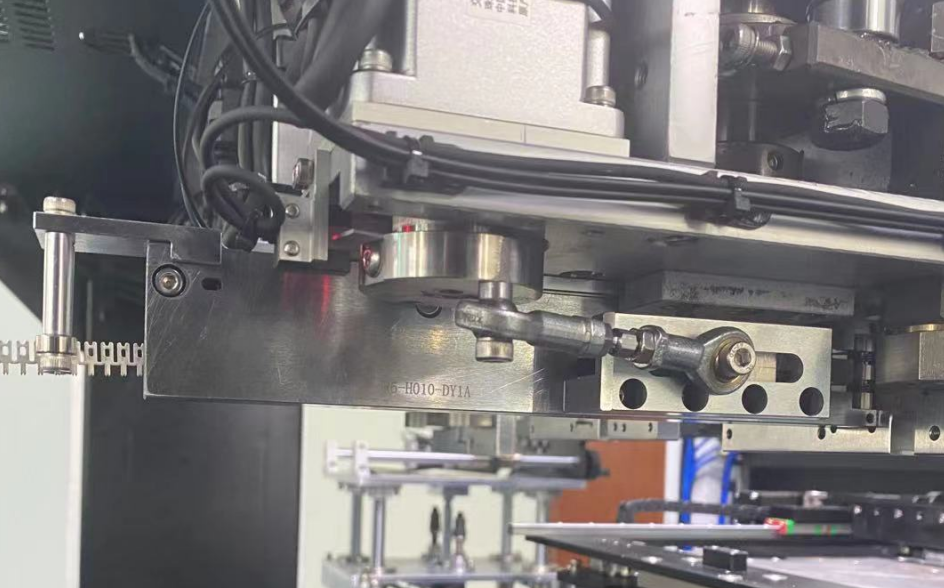

Zobaczmy, jak to działa:

Wczapka jestWciskany?

Pasowanie na wcisk to pasowanie z wciskiem między dwiema częściami, w którym jedna część jest wciskana pod ciśnieniem do nieco mniejszego otworu w drugiej.

Dosłownie jest to rodzaj pasowania z wciskiem.

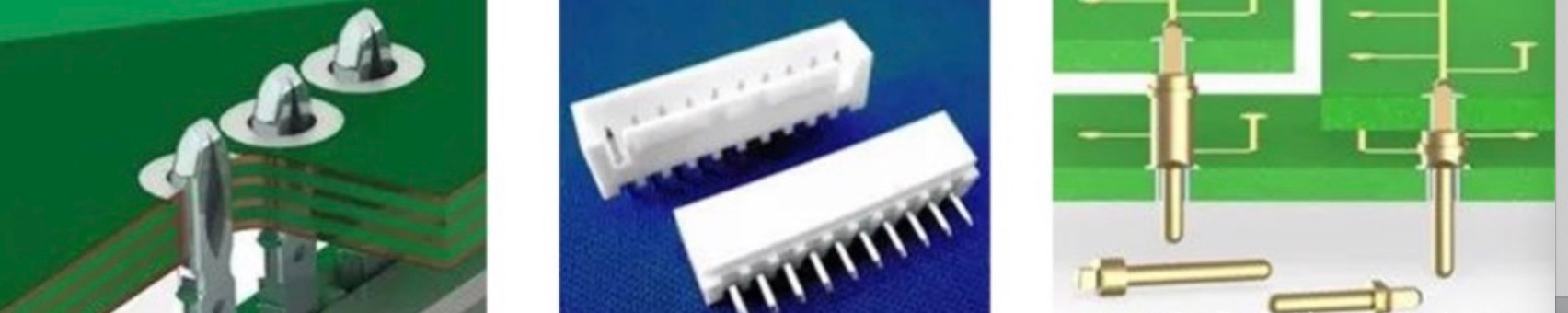

Technologia wciskania jest szeroko stosowana, a połączenie na płytce drukowanej jest jednym z jej typowych zastosowań.

Opisując w języku chińskim, zwykle używamy różnych terminów, takich jak zaciskanie, wciskanie i zaciskanie.W branży często używa się określenia „Pasowanie na wcisk” do opisu.Głównym tematem tego artykułu jest również zastosowanie pasowania wtłaczanego w przemyśle PCB (kilka typowych kołków pasowanych na wcisk).

Jakie są zalety pasowania na wcisk?

Główne metody instalowania części na płytce drukowanej to spawanie i pasowanie na wcisk.Porównajmy zalety i wady tych dwóch metod połączenia z niektórymi konwencjonalnymi danymi.

| Lutowanie | Wciskany | |

| konsumpcja | 30-40 kW | 4-6 kW |

| środowisko | Spawanie powietrzem i rezydencją | Brak miejsca zamieszkania |

| koszt | Potrzebujesz PA, PPS | Nie ma problemu z zarezerwowaną temperaturą, użyj tańszych materiałów, takich jak PBT, PET itp. |

| Sprzęt | Duża inwestycja i duży koszt powierzchniowy | Niskie inwestycje i mały obszar |

| Wolne miejsce | 5-15mm | 2 mm |

| Wskaźnik defektów | 0,05 pasuje | 0,005 pasuje |

Z danych porównawczych widać, że Press fit jest lepszą metodą łączenia PCB niż spawanie pod względem niektórych wskaźników wydajności.Oczywiście spawanie nie jest bezużyteczne, w przeciwnym razie na płytce drukowanej nie będzie tak wielu punktów spawania.Na przykład spawanie ma zwykle większą tolerancję tolerancji wymiarowej kołków, a połączenie spawane jest bardziej stabilne, jednak pasowanie wtłaczane jest lepsze w wielu wskaźnikach cech.

Typowe metody projektowania wtłaczania

Przed wprowadzeniem metody projektowania konieczne jest wprowadzenie dwóch powszechnie używanych terminów:

PTH: platerowane przez otwór

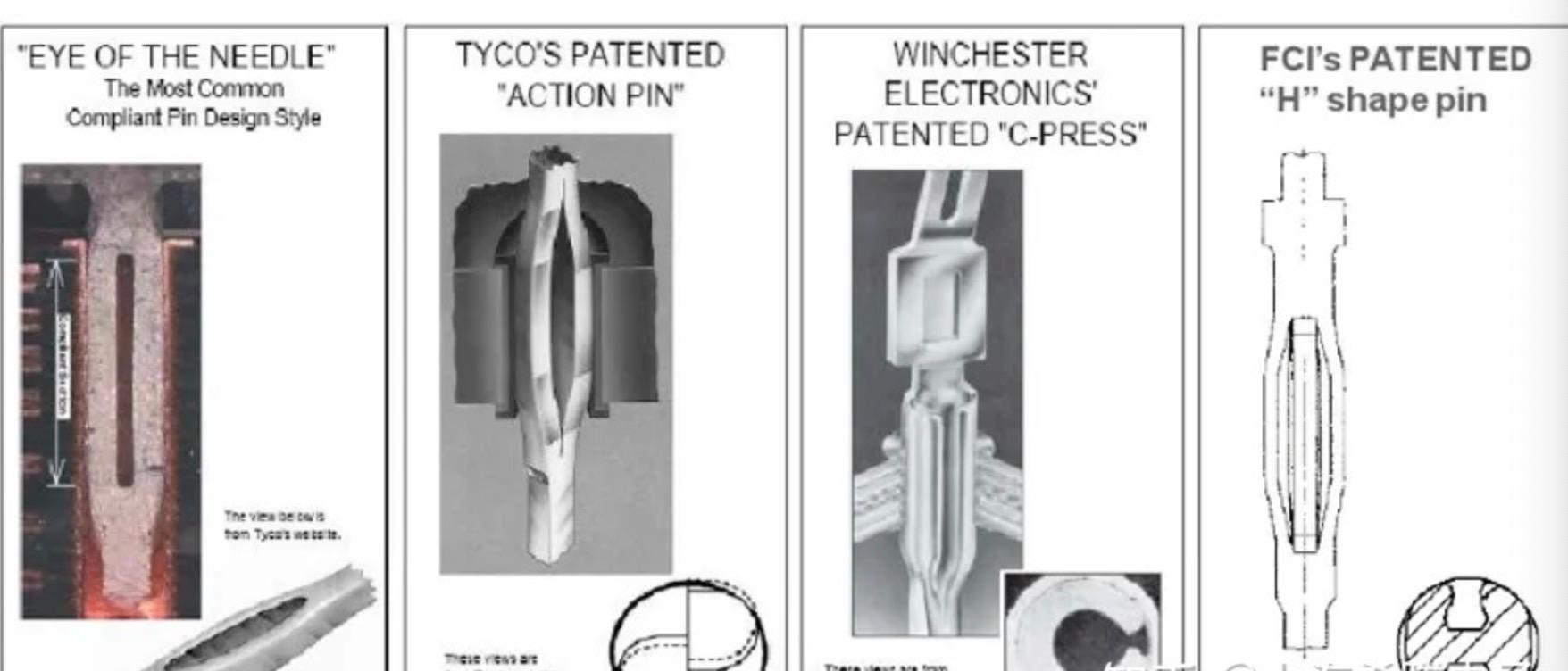

EON: Ucho Igielne

Obecnie kołki stosowane w systemie Press fit są zasadniczo kołkami elastycznymi, znanymi również jako kołki podatne, które mają na ogół większą średnicę niż PTH.Podczas procesu montażu części igły zostaną zdeformowane, co spowoduje powstanie powierzchni połączenia ze sztywnym PTH.W porównaniu z igłą litą, igła podatna może pozwolić na większą tolerancję PTH.

Igła otworkowa stopniowo stała się głównym nurtem na rynku.Jest prosty w konstrukcji i może być używany z otwartymi patentami.Nawet jeśli nie wymaga to zbyt dużego nakładu pracy projektowej, można go stosować również z gotowymi rozwiązaniami konstrukcyjnymi, które charakteryzują się niską siłą wciskania i dużą siłą retencji.

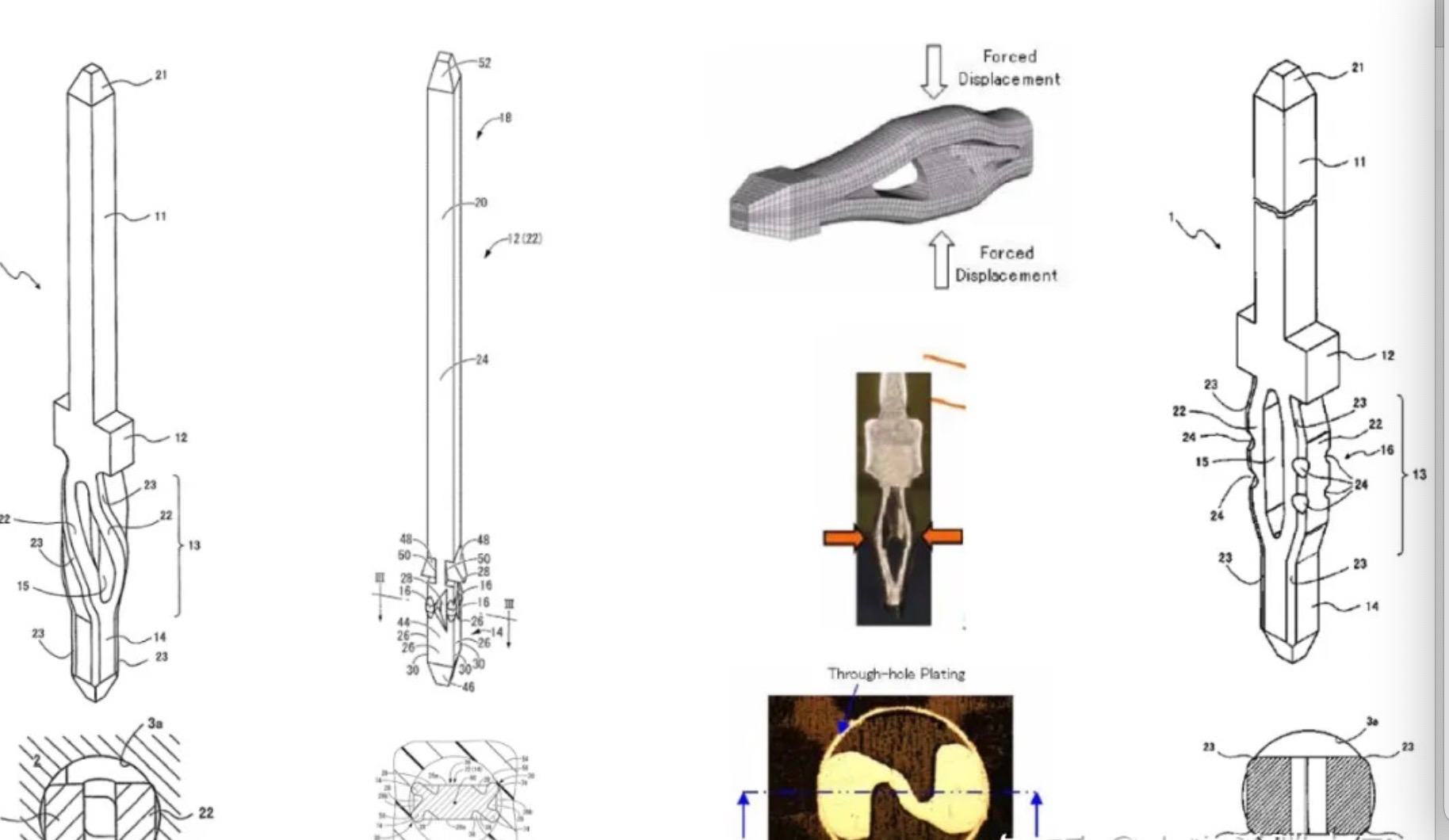

Powyższy rysunek przedstawia kilka typowych konstrukcji styków/zacisków.Pierwszy to najczęstszy schemat projektowania.Podstawowy schemat projektowania otworków ma prostą strukturę, ale wymaga dużej symetrii i lokalizacji;Drugi to opatentowany produkt firmy TE.W oparciu o strukturę otworkową ma nieco większy kąt obrotu, który można dostosować do różnych otworów.Ma jednak wyższe wymagania dotyczące średnicy otworu i będzie wytwarzać pewną siłę obrotową na otworze;Trzeci to poprzedni patent Winchester Electronics „C-PRESS”, który charakteryzuje się kształtem litery C z przekroju poprzecznego.Zaletą jest to, że siła nacisku jest ciągła, odkształcenie PTH jest niewielkie, a wadą jest to, że PTH z małym otworem jest trudny do osiągnięcia;Ostatnim z nich jest bolec stykowy typu H firmy FCI.Zaletą jest to, że łatwo jest go kontrolować podczas zaciskania, ale wadą jest to, że trudno jest wyprodukować kołek stykowy.

Typowe materiały i proces produkcyjny

Typowe materiały Pin obejmują brąz cynowy (CuSn4, CuSn6), mosiądz (CuZn) i białą miedź (CuNiSi), wśród których biała miedź ma wysoką przewodność, a temperatura użytkowania może przekraczać 150 ℃;Powłoka jest zazwyczaj powlekana galwanicznie lub przez zanurzanie na gorąco μm+1μM Ni+Sn, SnAg lub SnPb itp. Jak opisano powyżej, struktura sworznia jest zróżnicowana, a ostatecznym celem jest wyprodukowanie sworznia o małych siła nacisku i duża siła trzymania w warunkach łatwej produkcji i niskich kosztów.

Powszechnie stosowanym materiałem PTH jest włókno szklane + żywica epoksydowa + folia miedziana o grubości> 1,6, a powłoka to na ogół cyna lub OSP.Struktura PTH jest stosunkowo prosta.Ogólnie rzecz biorąc, liczba warstw PCB jest większa niż 4. Przysłona PTH jest ogólnie ścisła, a konkretne wymagania zależą od konstrukcji pinu.Ogólnie grubość miedziowania wynosi około 30-55 μm.Grubość osadzania cyny wynosi na ogół> 1 μm.

Analiza procesu wciskania/wyciągania

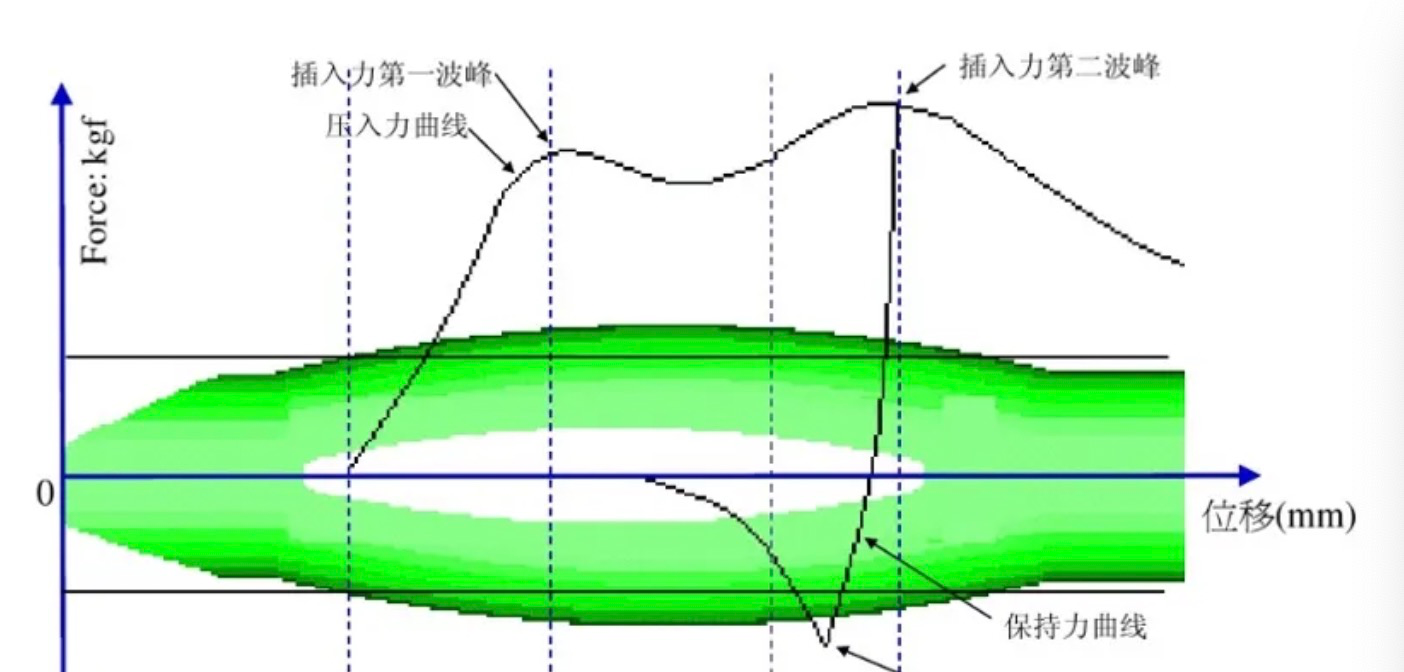

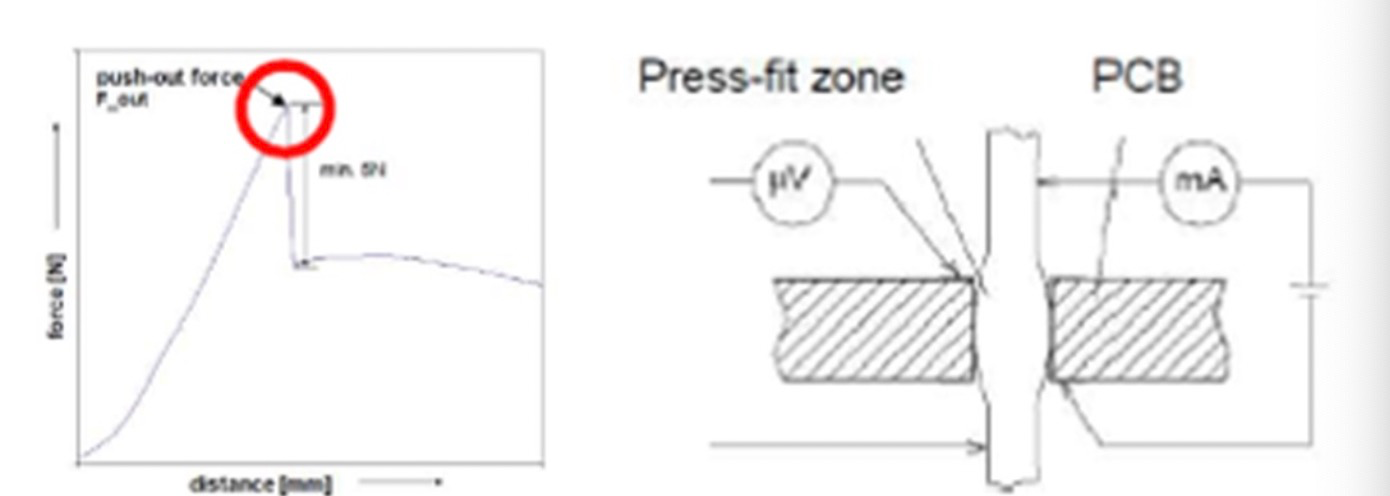

Biorąc za przykład najbardziej powszechną strukturę otworkową, jak pokazano na poniższym rysunku, występuje typowa zmiana krzywej ciśnienia w całym procesie wciskania i wyciągania, co jest również związane z konstrukcją konstrukcyjną sworznia.

Prasa w toku:

1. Kołek jest wkładany do otworu, a końcówka wchodzi bez deformacji

2. Kołek zaczyna się wciskać, EON zaczyna się deformować, aw procesie wciskania pojawia się pierwszy szczyt fali

3. Kołek nadal naciska, EON w zasadzie nie ulega dalszemu odkształceniu, a siła nacisku nieznacznie spada

4. Kołek nadal naciska, powodując dalsze odkształcenie i drugi szczyt fali

Pojawia się w procesie tłoczenia

W ciągu 100 sekund po zakończeniu wciskania siła retencji gwałtownie spadnie, ze spadkiem o około 20%.Będą odpowiednie różnice w zależności od różnych konstrukcji pinów;24 godziny po zaprasowaniu proces spawania na zimno sworznia i PTH jest zasadniczo zakończony.

Jest to spowodowane właściwościami fizycznymi metalu i niewiele jest miejsca na poprawę.Można sprawdzić, czy końcowa siła retencji spełnia wymagania projektowe produktu, wykonując test siły wypychania.

2. Niektóre tryby awarii podczas wstawiania pinów

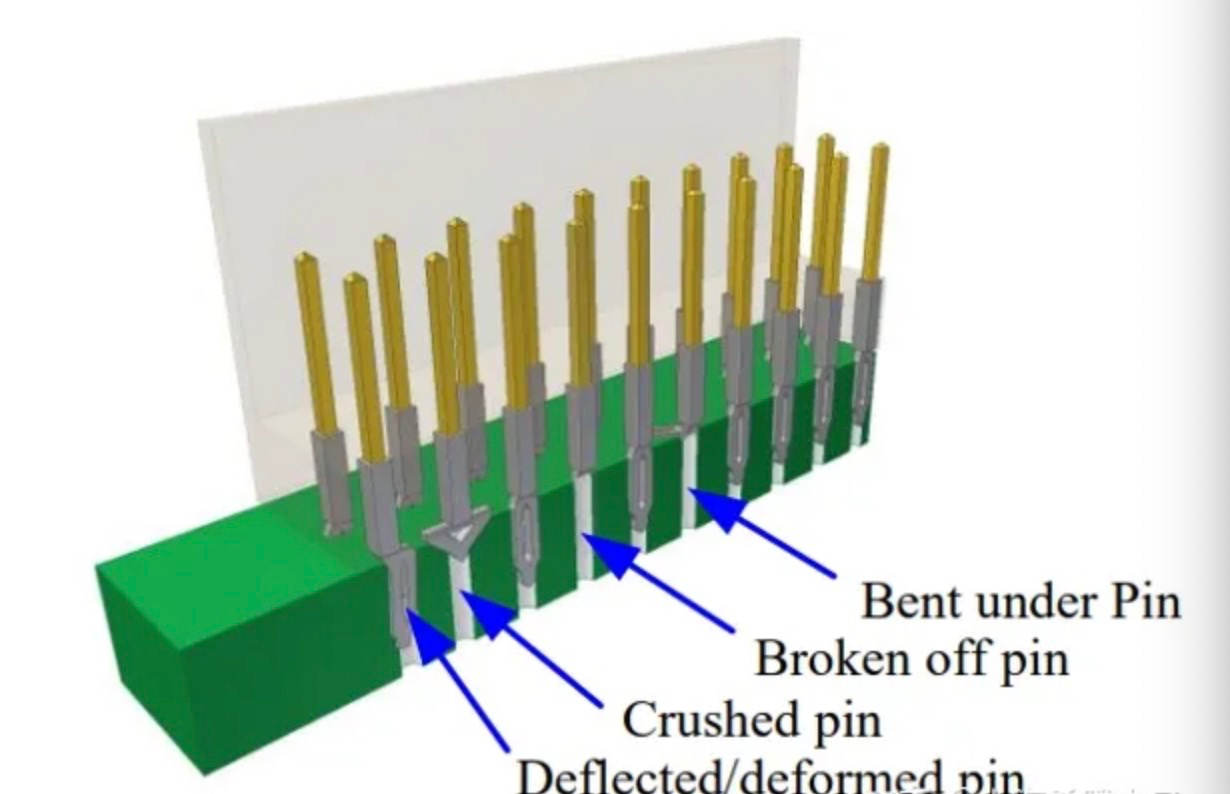

Jak pokazano na poniższym rysunku, kołek może zostać zdeformowany, zgnieciony, zgnieciony, złamany i wygięty podczas wkładania

Są to możliwe tryby awarii kołka stykowego podczas procesu wciskania.Ponieważ kołek stykowy musi być włożony do PTH, jest bardzo prawdopodobne, że po naciśnięciu nie będzie można go wykryć wizualnie, a uszkodzenie wytrzymałości mechanicznej może nie zostać wykryte podczas testu wydajności elektrycznej

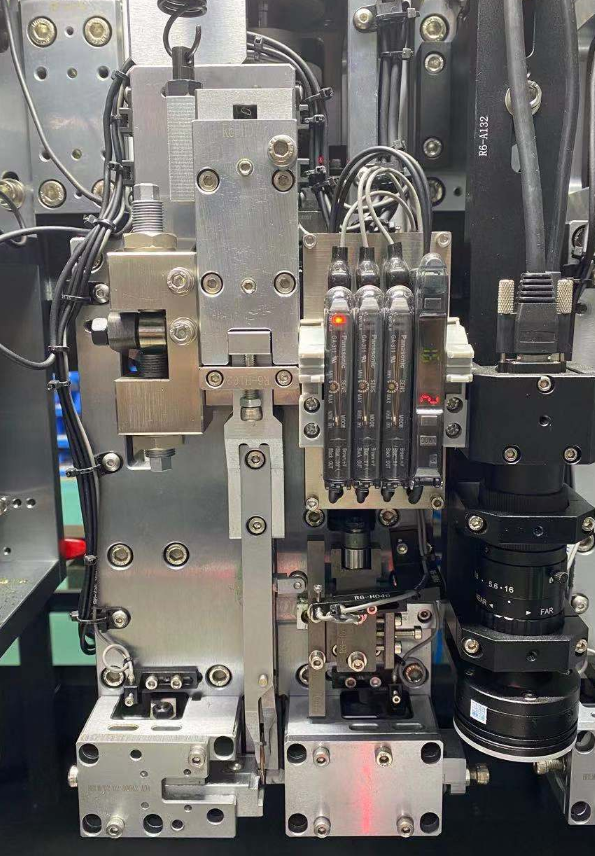

Te tryby awarii muszą być monitorowane podczas procesu wtłaczania.PROMESS zapewnia korytarz krzywej, okno, wartość maksymalną i minimalną oraz inne metody monitorowania, aby zapewnić, że cały proces wciskania każdego sworznia jest kontrolowany i niezawodny.Możesz ponownie zobaczyć wyświetlacz obudowy na filmie.PROMESS zapewnia wysoce precyzyjne, w 100% rozwiązania do kontroli procesu, aby zapewnić, że wszystkie produkty opuszczające fabrykę są wolne od wadliwych produktów. Kontrola procesu może również do pewnego stopnia zmniejszyć odpady przemysłowe płytki PCB i obniżyć koszty produkcji.

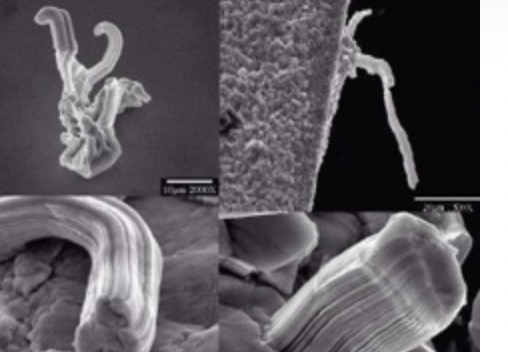

3. Zwarcie

Na powierzchni czystej cyny naprężenia będą sprzyjać wzrostowi wąsów cyny, co doprowadzi do zwarcia obwodu na płytce drukowanej, zagrażając w ten sposób funkcji modułu.Wytyczne projektowe dotyczące ograniczenia wzrostu wąsów cyny obejmują zmniejszenie siły wkładania i zmniejszenie grubości powierzchni cyny.

Typowe materiały powłokowe PTH obejmują miedź, srebro, cynę itp

Jak rozwiązać problem blaszanych wąsów?

Podczas prasowania siła nacisku nie powinna być zbyt duża, co jest kontrolą procesu prasowania.Po sprasowaniu można przeprowadzić kontrolę wyrywkową i obserwować wąsy cyny przez 12 tygodni

4. Otwarty obwód

Efekt strumienia/pociągnij w dół:

W trakcie wciskania Pinu może dojść do uszkodzenia mechanicznego płytki drukowanej.Jeśli tarcie jest zbyt duże, powierzchnia płytki drukowanej zostanie zarysowana, tarcie wzrośnie, a ostatecznie PTH zostanie wypchnięty przez fazę.Zmniejszenie ciśnienia może również uniknąć efektu strumienia.

Efekt wybielania/delaminat:

Podczas montażu wciskowego każda struktura warstwowa płytki drukowanej zostanie ściśnięta.Jeśli przyłożona siła jest zbyt duża lub PTH nie jest stabilne, płytka drukowana może ulec rozwarstwieniu.Po pewnym czasie wilgoć dostanie się do pęknięć płytki drukowanej, co spowoduje zmniejszenie wydajności izolacji

Te dwa problemy można do pewnego stopnia kontrolować podczas procesu wciskania poprzez kontrolowanie siły nacisku.Po zakończeniu wciskania produkt można również sprawdzić za pomocą testu rezystancji styków i analizy metalograficznej.Test rezystancji styku może być stosowany jako rutynowy element testowy, a sama analiza metalograficzna jest destrukcyjna dla produktu, dlatego można przeprowadzać regularne kontrole wyrywkowe.

Powszechne metody testowania niezawodności produktów

Jedną z powszechnych metod wykrywania jest test starzenia, a drugą test charakterystyki połączenia

Starzenie polega na symulowaniu stanu po długim czasie użytkowania za pomocą urządzeń testowych.Typowe metody starzenia obejmują:

1. Ciepłe spłukiwanie: -40 ℃ ~ 60 ℃, ciągła zmiana przez 30 minut

2. Wysoka temperatura: 125 ℃, 250 godzin

3. Sekwencja klimatyczna: 16 godzin wysokiej temperatury → 24 godziny gorącej i wilgotnej → 2 godziny niskiej temperatury →

4. Wibracje

5. Korozja gazowa: 10 dni, H2S, SO2

Test ma głównie na celu sprawdzenie siły pchania i wydajności elektrycznej.

Typowe metody obejmują:

1. Siła wypychania (siła trzymania): > 20N (zgodnie z wymaganiami projektowymi produktu)

2. Rezystancja styku: < 0,5 Ω (zgodnie z wymaganiami projektowymi produktu)

Czas postu: 10 listopada 2022 r

youtube

youtube