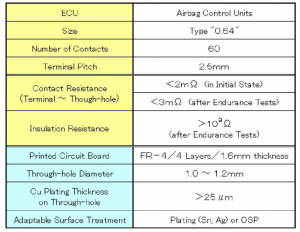

A. Podsumowanie specyfikacji

Specyfikacja opracowanego przez nas złącza wciskanego to

podsumowano w tabeli II.

W Tabeli II „Rozmiar” oznacza szerokość styku męskiego (tzw. „Rozmiar zakładki”) w mm.

B. Odpowiednie określenie zakresu siły nacisku

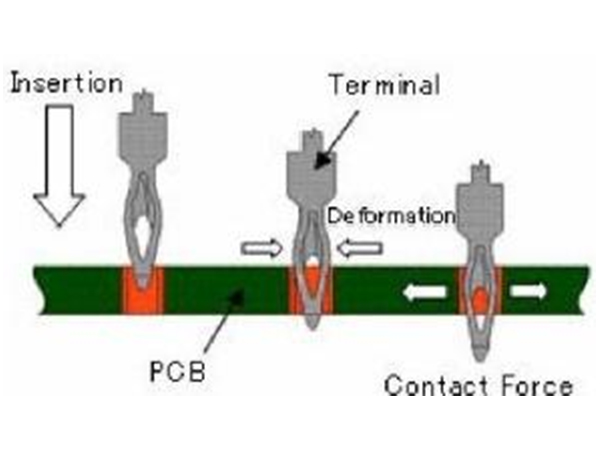

Jako pierwszy krok w projektowaniu zacisków pasowanych na wcisk, musimy

określić odpowiedni zakres siły nacisku.

W tym celu wykresy charakterystyczne deformacji

zaciski i otwory przelotowe są narysowane schematycznie, jak pokazano

na rys. 2. Pokazano, że siły kontaktowe leżą w osi pionowej,

podczas gdy rozmiary zacisków i średnice otworów przelotowych są podane w

odpowiednio oś pozioma.

C. Określenie minimalnej siły nacisku

Minimalna siła nacisku została określona przez (1)

wykreślanie rezystancji styku uzyskanej po wytrzymałości

testy w osi pionowej i początkowa siła kontaktu w poziomie

oś, jak pokazano schematycznie na ryc. 3, oraz (2) znalezienie

minimalna siła styku zapewniająca rezystancję styku

niższy i stabilniejszy.

W praktyce trudno jest zmierzyć siłę docisku bezpośrednio dla połączenia wtłaczanego, więc otrzymaliśmy ją w następujący sposób:

(1) Wkładanie końcówek w otwory przelotowe, które posiadają

różne średnice poza zalecanym zakresem.

(2) Pomiar szerokości zacisku po włożeniu od

próbka wycięta w przekroju poprzecznym (na przykład patrz ryc. 10).

(3) Konwersja szerokości terminala zmierzonej w (2) na

siłę nacisku za pomocą charakterystyki odkształcenia

schemat terminala uzyskany w rzeczywistości jak pokazano na rysunku

Ryc. 2.

Dwie linie dla odkształcenia końcowego oznaczają średnie dla

maksymalne i minimalne rozmiary zacisków ze względu na rozproszenie w

odpowiednio proces produkcyjny.

Tabela II Specyfikacja opracowanego przez nas złącza

Oczywiste jest, że siła kontaktowa generowana między

zaciski i otwory przelotowe są podane przez przecięcie dwóch

schematy zacisków i otworów przelotowych na ryc. 2, które

oznacza zrównoważony stan ściskania końcówek i rozszerzania otworów przelotowych.

Określiliśmy (1) minimalną siłę nacisku

wymagana do wykonania rezystancji styku między zaciskami i

otwory przelotowe są niższe i bardziej stabilne przed / po wytrzymałości

testy kombinacji minimalnych rozmiarów terminali i

maksymalna średnica otworu przelotowego oraz (2) maksymalna siła

wystarczający do zapewnienia rezystancji izolacji między sąsiednimi

otworów przelotowych przekracza określoną wartość (109Q w tym celu

rozwój) po testach wytrzymałościowych dla

połączenie maksymalnych i minimalnych rozmiarów zacisków

średnica otworu przelotowego, w którym następuje pogorszenie izolacji

odporność jest spowodowana wchłanianiem wilgoci do wnętrza

uszkodzony (rozwarstwiony) obszar na PCB.

W poniższych sekcjach przedstawiono metody stosowane do określenia

odpowiednio minimalną i maksymalną siłę nacisku.

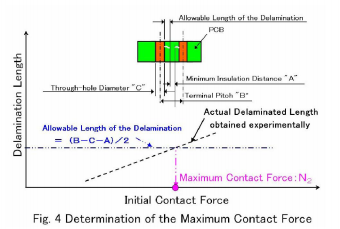

D. Określenie maksymalnej siły nacisku

Możliwe, że indukują rozwarstwienia międzywarstwowe w PCB

obniżenie rezystancji izolacji w wysokich temperaturach iw

wilgotnej atmosferze w przypadku narażenia na nadmierną siłę nacisku,

który jest generowany przez połączenie maksimum

rozmiar zacisku i minimalna średnica otworu przelotowego.

W tym opracowaniu maksymalna dopuszczalna siła nacisku

otrzymano w następujący sposób;(1) wartość eksperymentalna

minimalna dopuszczalna odległość izolacyjna „A” w PCB wynosiła

uzyskane eksperymentalnie z góry, (2) dopuszczalne

długość rozwarstwienia została obliczona geometrycznie jako (BC A)/2, gdzie „B” i „C” to rozstaw końcówek i

odpowiednio średnica otworu przelotowego, (3) rzeczywiste rozwarstwienie

długość w PCB dla różnych średnic otworów przelotowych wynosiła

uzyskane eksperymentalnie i wykreślone na rozwarstwionej długości

wykres względem początkowej siły kontaktu, jak pokazano na ryc. 4

schematycznie.

Ostatecznie maksymalna siła docisku została określona tzw

aby nie przekroczyć dopuszczalnej długości rozwarstwienia.

Metoda szacowania sił kontaktowych jest taka sama jak

podano w poprzedniej sekcji.

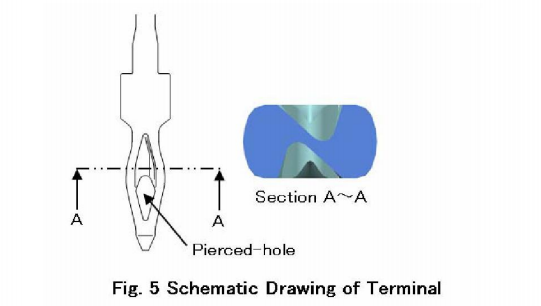

E. Projekt kształtu terminala

Kształt terminala został zaprojektowany tak, aby generować

odpowiednią siłę docisku (N1 do N2) w przewidzianym otworze przelotowym

zakres średnic za pomocą trójwymiarowych elementów skończonych

metody (MES), w tym efekt odkształcenia przedplastycznego

indukowanie w produkcji.

W związku z tym przyjęliśmy terminal w kształcie

„Przekrój poprzeczny w kształcie litery N” między punktami styku w pobliżu

dno, co wygenerowało prawie równomierną siłę nacisku

w zalecanym zakresie średnic otworów przelotowych, z a

przebity otwór w pobliżu końcówki, umożliwiający uszkodzenie PCB

zmniejszona (ryc. 5).

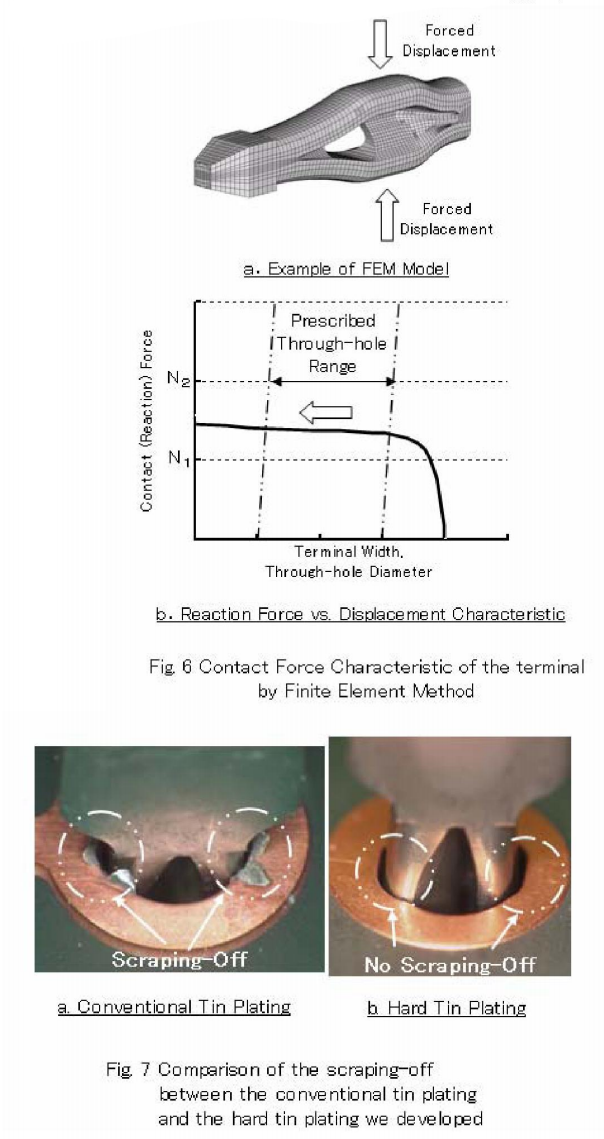

Na ryc. 6 pokazano przykład trójwymiarowy

Model MES i siła reakcji (tj. siła kontaktowa) vs

wykres przemieszczeń uzyskany analitycznie.

F. Rozwój twardego cynowania

Istnieją różne rodzaje obróbki powierzchni zapobiegające powstawaniu

utlenianie Cu na PCB, jak opisano w II - B.

W przypadku metalicznej obróbki powierzchniowej, np

cyny lub srebra, niezawodność połączenia elektrycznego pasowania na wcisk

technologia może być zapewniona przez połączenie z

konwencjonalne zaciski niklowe.Jednak w przypadku OSPAby zapewnić długą żywotność, należy zastosować cynowanie na zaciskachterminową niezawodność połączeń elektrycznych.

Jednak konwencjonalne cynowanie na zaciskach (np

przykład grubości 1 ltm) generuje zdrapywaniecynypodczas procesu wstawiania terminala.(Fot. „a” na ryc. 7)

i to zeskrobywanie prawdopodobnie indukuje zwarcia zsąsiednie terminale.

Dlatego opracowaliśmy nowy typ twardej puszki

poszycia, co nie prowadzi do zdrapywania cyny ico zapewnia długotrwałą niezawodność połączenia elektrycznegojednocześnie.

Ten nowy proces powlekania składa się z (1) bardzo cienkiej cyny

powlekanie galwaniczne na podpowłoce, (2) proces nagrzewania (cyna-reflow),

który tworzy twardą warstwę stopu metalicznego między

podposzycie i cynowanie.

Ponieważ ostateczna pozostałość po cynowaniu, która jest przyczyną

zeskrobywania, na zaciskach staje się bardzo cienki i

rozprowadza się nierównomiernie na warstwie stopu, bez zdrapywaniazCyna została zweryfikowana podczas procesu wstawiania (zdjęcie „b” wRyc. 7).

Czas postu: grudzień-08-2022

youtube

youtube